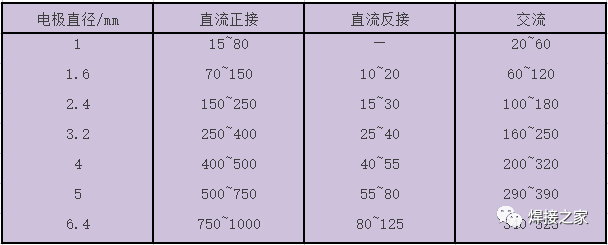

钨极直径的选择主要是根据焊件的厚度和焊缝电流的大小来选择的。

2

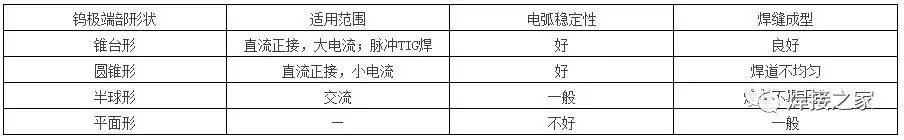

钨极端部形状对电弧稳定性和焊缝成型有很大影响,端部形状有锥台型,圆锥形,半球形和平面形。

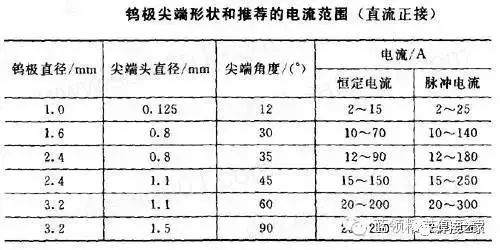

焊接电流较大时使用细直径尖锥角钨极,会使电流密度过大,造成钨极末端过热熔化并增加烧损。同时,电弧斑点也会扩展到钨极末端锥面上,使弧柱明显扩散、飘荡不稳,影响焊缝成形。因此,在大电流焊接时应选用直径较粗的钨极,并将其末端磨成钝锥角(大于900)或带有平顶的锥形。

采用交流钨极氩弧焊时,钨极端部一般为圆珠形。采用直流钨极氩弧焊时,钨极端部一般为平底锥形,端部角度为30°~ 50°,这样可使电弧对母材的吹力最强,保证焊接时电弧稳定燃烧和热量集中。钨极尖锥角度的大小对焊缝熔深和熔宽也有一定的影响。通常减小锥角,焊缝熔深增大,熔宽减小;反之,熔深减小,熔宽增大。

钨极端头形状是一个重要工艺参数。根据所用焊接电流种类,选用不同的端头形状,尖端角度的大小会影响钨极的许用电流、引弧及稳弧性能,下图列出了钨极不同尖端尺寸推荐的电流范围。

3

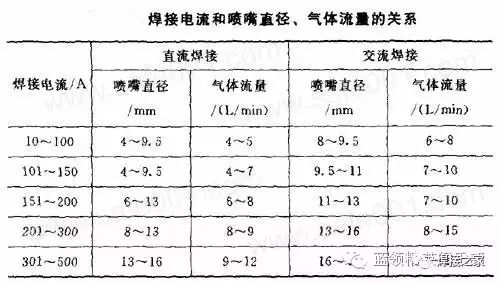

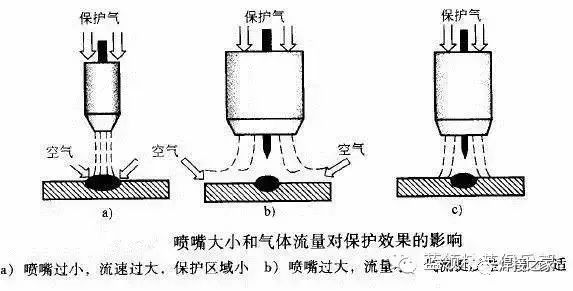

在一定条件下,气体流量和喷嘴直径有一个最佳配合范围。对手工氩弧焊而言,当流量为5一25 L/min时,其对应的喷嘴口径为5一20mm。在此范围内,气体保护效果最好,有效保护区最大。如果气体流量过小或喷嘴口径过大,会使气流挺度差,排除周围空气的能力弱,保护效果不佳;若气流量太大或喷嘴口径过小,会因气流速度过高而形成紊流,这样不仅缩小了保护范围,还会使空气卷入,降低保护效果。

1(4).png)